کوره های القایی در صنعت دارای دو کاربرد عمدۀ ذوب و عملیات حرارتی میباشد. کوره های القایی ذوب عمدتا برای ذوب فلزاتی همچون فولاد، چدن، طلا، مس و آلومینیوم کاربرد زیادی دارد. لازم به ذکر است که در صنعت فولاد، کوره های القایی ذوب هم در کاربرد قطعه سازی به روش ریختهگری استفاده میشود و هم درصنایع فولادسازی کاربرد دارد.

کوره های ذوب القایی امروزه در صنایع فولاد سازی، تولید قطعات از جنس استیل ضد زنگ، فولاد، چدن، مس، آلومینیوم، برنج، برنز و طلا استفاده میشود. مزایای استفاده از کوره های القایی در مقایسه با سایر کوره ها به نوع کاربرد و نوع محصول بستگی دارد. در ادامه جهت روشن شدن موضوع، چند مقایسه اجمالی ارائه شده است:

کاربرد کوره های القایی در فولاد سازی

فولاد سازی عمدتا با استفاده از ترکیب ضایعات فولاد، به همراه فولاد اسفنجی و توسط کوره های قوس الکتریک یا کوره های القایی تولید می شود. به طور معمول برای تولید فولادهای آلیاژی خصوصا در ظرفیتهای کمتر از ۳۰۰.۰۰۰ تن در سال، بهترین و گاهی تنها روش صنعتی قابل توجیه، استفاده از کوره های القایی است. این در حالیست که در صنایع فولادسازی با ظرفیت چند میلیون تن در سال، کوره های قوس الکتریک نسبت به سایر روشها اقتصادیتر و توجیه پذیرتر میباشد.

لازم به ذکر است که در کوره های القایی امکان آلیاژ سازی در یک مرحله قابل انجام است. به عبارت دیگر در کوره القایی آلیاژ مورد نیاز طی یک مرحله در حین یا انتهای ذوب ساخته میشود، در حالی که در کوره های قوس، آلیاژ سازی در فرایند های مجزا پس از آمادهسازی ذوب انجام می شود.

مزایای کوره های القایی در ریخته گری

صنایع ریخته گری در زمینۀ ساخت قطعات فلزی با طیف بسیار زیادی از آلیاژها فعالیت دارند. امروزه بسیاری از اجزاء دستگاه های مورد استفاده، از جنس چدن، فولاد، آلومینیوم، مس، برنز و غیره میباشد که عمدتا به روش ریخته گری تولید می شود. در گذشته کوره های با سوخت فسیلی به طور گستردهای برای ذوب فلزات در صنایع ریخته گری کاربرد داشت، ولی امروزه با توجه به مزایای بیشمار کوره های القایی، این مدل کوره ها جایگزین مدلهای قدیمی شده اند. از ویژگیهای کوره های القایی میتوان به موارد زیر اشاره نمود:

- سرعت ذوبگیری زیاد

- کاهش تلفات ضایعات در حین ذوبگیری

- کنترل دمای ذوب

- امکان ذوب فلزات با نقطه ذوب زیاد

- امکان تولید آلیاژهای مورد نیاز

- کاهش مصرف انرژی

- کاهش آلایندگی محیطی

| مدل | ظرفیت (کیلوگرم) | فرکانس (هرتز) | توان (کیلووات) | نرخ ذوب فولاد (در دمای ۱۶۵۰ درجه) (تن/ساعت) |

|---|---|---|---|---|

| MFT250-500 | 500 | 600-1000 | 250 | 410 |

| MFT350-500 | 350 | 580 | ||

| MFT600-1T | 1000 | 600 | 1100 | |

| MFT750-1T | 750 | 1400 | ||

| MFT900-1T5 | 1500 | 900 | 1700 | |

| MFT1.25K-2T | 2000 | 300-600 | 1250 | 2350 |

| MFT1.75K-3T | 3000 | 1750 | 3300 | |

| MFT2K-4T | 4000 | 2000 | 3770 | |

| MFT2.5K-5T | 5000 | 2500 | 4850 | |

| MFT3K-6T | 6000 | 3000 | 5800 | |

| MFT4K-10T | 10000 | 4000 | 7770 | |

| MFT5K-12T | 12000 | 5000 | 9700 | |

| MFT6K-15T | 15000 | 100-300 | 6000 | 11600 |

| MFT8K-20T | 20000 | 8000 | 15500 | |

| MFT10K-25T | 25000 | 10000 | 19400 | |

| MFT15K-30T | 30000 | 15000 | 29100 |

عملیات حرارتی

در پروسۀ ساخت اجزای فلزی ماشین آلات، علاوه بر ریخته گری، گاهی نیاز به عملیات دیگری نیز وجود دارد که به کمک سیستمهای تولید گرمایش به روش القایی می توان به سهولت، با دقت زیاد همراه تمرکز انرژی و راندمان بالا، به آن دستیابی داشت. برخی از این عملیات را میتوان به شرح زیر نام برد:

- خم کاری: گرم کردن لوله و یا شافت های فلزی جهت فرم دهی فلزات با سرعت، دقت و به صورت کاملا کنترل شده توسط گرمکن القایی امکانپذیر میباشد.

- تنش گیری: برای گرم کردن محلهای جوشکاری در لولهها و و صفحات فلزی با استفاده از گرمکن القایی و کویل های قابل انعطاف استفاده می شود.

- سخت کاری: عملیات سخت کاری برای هر عمق و درجه سختی و برای هر شکل هندسی توسط سیستم های القایی میسر میباشد.

- رول فورج: عملیات تولید گلولههای فولادی به کمک رول فورج با استفاده از گرمکن القایی جهت گرم کردن گرده های فولادی در مقیاس وسیعی انجام میگیرد.

- تعویض و نصب بیرینگ: گرم کردن بیرینگ یا بوشهای مختلف جهت مونتاژ یا دمونتاژ آنها در موارد مختلف از جمله تعویض بیرینگهای قفسههای نورد، با دقت و سرعت زیاد بدون آسیب وارد شدن به قطعات اصلی توسط سیستم های القایی امکانپذیر است.

- پیشگرم: پیشگرم نمودن بیلت، گردۀ فولادی یا اسلب قبل از عملیات فورج یا نورد با سرعت کنترل شده و حداقل نمودن اکسیداسیون سطحی توسط سیستمهای القایی قابل استفاده خواهد بود.

- روکش دهی لوله: در پروسۀ اجرای روکش بر روی لوله های اسپیرال، گرم کردن لوله توسط گرمکن القایی صورت میگیرد.

- آنیل: در حال حاضر آنیل نمودن لوله و پروفیلهای مسی و برنجی با سرعت مطلوب، دقت بالا و کنترل محدودۀ مورد نیاز آنیل، توسط گرمکن های القایی به عنوان بهترین ابزار قابل کنترل اجرا میشود.

عملکرد کوره القایی

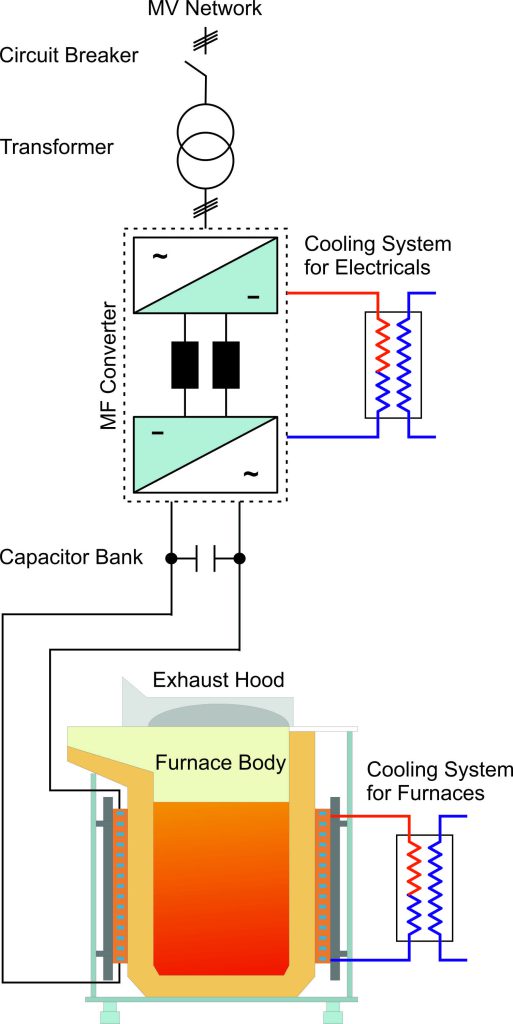

نحوۀ عملکرد کورههای القایی بر اساس پدیدههایی که با مجاورت فلز و میدان مغناطیسی رخ میدهد تشریح میشود. بدینگونه که عبور جریان الکتریکی متناوب در یک هادی باعث ایجاد میدان مغناطیسی در اطراف آن شده، و وجود فلز در مجاورت این میدان باعث نفوذ میدان در هادی و ایجاد جریان گردابی در آن میشود. متناسب با جریان گردابیِ تشکیل شده و مقاومت الکتریکی فلز، تلفات حرارتی در آن ایجاد و باعث گرم شدن یا به عبارتی ایجاد حرارت در فلز میشود.

حرارت تشکیل شده در فلز عملا گویای این است که انرژی الکتریکی به مغناطیسی تبدیل شده و در فلز القا شده و مجددا به انرژی الکتریکی و نهایتا به انرژی حرارتی تبدیل شده است. مقدار حرارت ایجاد شده یا به عبارتی توان مصرفی دستگاه، وابسته به پارامترهای مختلفی است که جهت کنترل نمودن عملکرد و توان مصرفی دستگاه باید این پارامترهای اثرگذار را کنترل نمود. در ادامه عوامل اثر گذار بر روی توان دستگاه و روشهای کنترل آنها که نهایتا منجر به کنترل توان دستگاه میشود و اجزای کورۀ القایی از دیدگاه عملیاتی، به اختصار معرفی شده است:

کویل

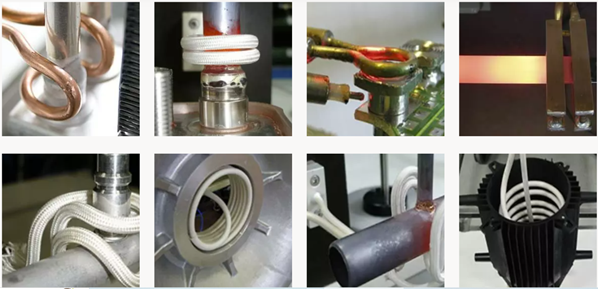

تقویت میدان مغناطیسی، متمرکز نمودن میدان، هدایت میدان مغناطیسی در محدودهای که نیاز به ایجاد گرمایش وجود دارد، کنترل میزان گرمایش ایجاد شده، تطبیق توان جذبی متناسب با کاربرد دستگاه و توان مورد نیاز برای ایجاد گرمایش، از کارکردهای کویل القایی میباشد. کویل القایی عملا متمرکز کنندۀ میدان در محلی است که نیاز به ایجاد گرمایش وجود دارد. در ادامه چند نمونه کویل القایی معرفی شده است:

- کویل القایی در کوره های ذوب کویلهای القایی ذوب به صورت حلزونی شکل ساخته میشود. در طراحی کویل با توجه به ظرفیت ذوب، توان دستگاه و فرکانس کار به محاسبه سه پارامتر اصلی برای ساخت آن یعنی قطر، ارتفاع (طول) و تعداد دور محاسبه میگردد. این محاسبات مهمترین گام برای شروع طراحی بوده و البته در نظر گرفتن دادههای پیش فرض ناشی از تجربۀ قبلی در طراحی کویلها، امکان عملیاتی بودن طرح و بهینه بودن طرح، پس از طرح اولیه در نهایی شدن طرح کویل بسیار حائز اهمیت است. شرکت مهندسی سپاهان القا کورههای ذوب خود را از ۵۰۰ کیلوگرم تا ۳۰ تن طبق جدول زیر طبقهبندی نموده و با توجه به پارامترهای ذکر شده در جدول، کویلهای القایی ذوب را طراحی و اجرا می نماید. لازم به ذکر است که این شرکت به لحاظ داشتن دفتر طراحی و مهندسی، قادر به شبیه سازی، بازنگری و بهینه سازی کلیۀ کویلهای ذوب میباشد.

- کویل القایی در کوره های عملیات حرارتی دامنۀ کاربرد کوره القایی به عنوان منبع گرمایش در صنایع مختلف بینهایت گسترده بوده و سیستمهای القایی تنوع کاربردی بسیاری دارند، به تبع آن کویلهای القایی مورد استفاده نیز از نظر شکل و ابعاد و نحوۀ استفاده، بسیار متنوع میشوند. به عبارت دیگر، با استفاده از قابلیتهای سیستمهای القایی میتوان برای ایجاد گرما در هر فلز با هر شکل هندسی، شکل کویل را به نحوی طراحی نمود که انرژی در محدودۀ مورد نیاز متمرکز گردد. در زیر چند نمونه از کویلهای با اشکال هندسی مختلف برای کاربردهای مختلف دیده میشود:

بانک خازنی مدار معادل کویل القایی در عمل به صورت ترکیب مقاومت و سلف به فرم زیر است:

XL = R + jLω

در کلیۀ کویل های القایی، ضریب توان در کویل به قدری کوچک است که در عمل منبع تغذیۀ متصل به کویل امکان انتقال توان اکتیو قابل توجهی را در مقابل توان راکتیو انتقالی ندارد. برای رفع این مشکل، همواره از یک بانک خازنی برای جبران راکتیو کویل القایی استفاده میشود. در این صورت میتوان به زبان ساده مدار معادل کل مجموعه را به فرم زیر فرض نمود:

(X = R + jLω – j/(Cω

برای حذف توان راکتیو کافی است که بانک خازنی ظرفیتی معادل راکتور یا همان کویل القایی داشته باشد:

(jLω = j/(Cω

و در عمل بین بانک خازنی و کویل، رزنانسی با فرکانس تشدید شکل میگیرد:

ω=2πf

در این شرایط میتوان تصور نمود که مدار معادل بانک خازنی، کویل و بار به فرم مقاومتی بوده و عملا توان راکتیو به منبع تغذیه منتقل نمیگردد. نکتۀ قابل توجه اینجاست که در بسیاری از کاربردهای سیستمهای القایی، بار متغیر بوده و تغییر بار منجر به ایجاد تغییرات در اندوکتانس کویل القایی میگردد. این در حالی است که بانک خازنی ثابت و بدون تغییر فرض شده و لذا فرکانس تشدید متغیر خواهد بود.

علاوه بر جریان کویل، میزان حذف راکتیو یا به عبارتی تطبیق امپدانس بین بار و منبع تغذیه، نقش اصلی را در میزان انتقال توان از منبع تغذیه به کویل دارد. با توصیفات فوق می توان نتیجه گرفت که الزاما منبع تغذیۀ متصل به کویل القایی دارای پارامترهای متغیر و کنترل شوندهای خواهد بود که علاوه بر کمک به تطبیق امپدانس، کنترل توان جذبی توسط بار را نیز انجام میدهد. بانک خازنی جهت تطبیق امپدانس و حذف توان راکتیو، به دو صورت سری یا موازی به کویل متصل می گردد که به ترکیب آنها رزنانس سری یا رزنانس موازی اطلاق میشود.

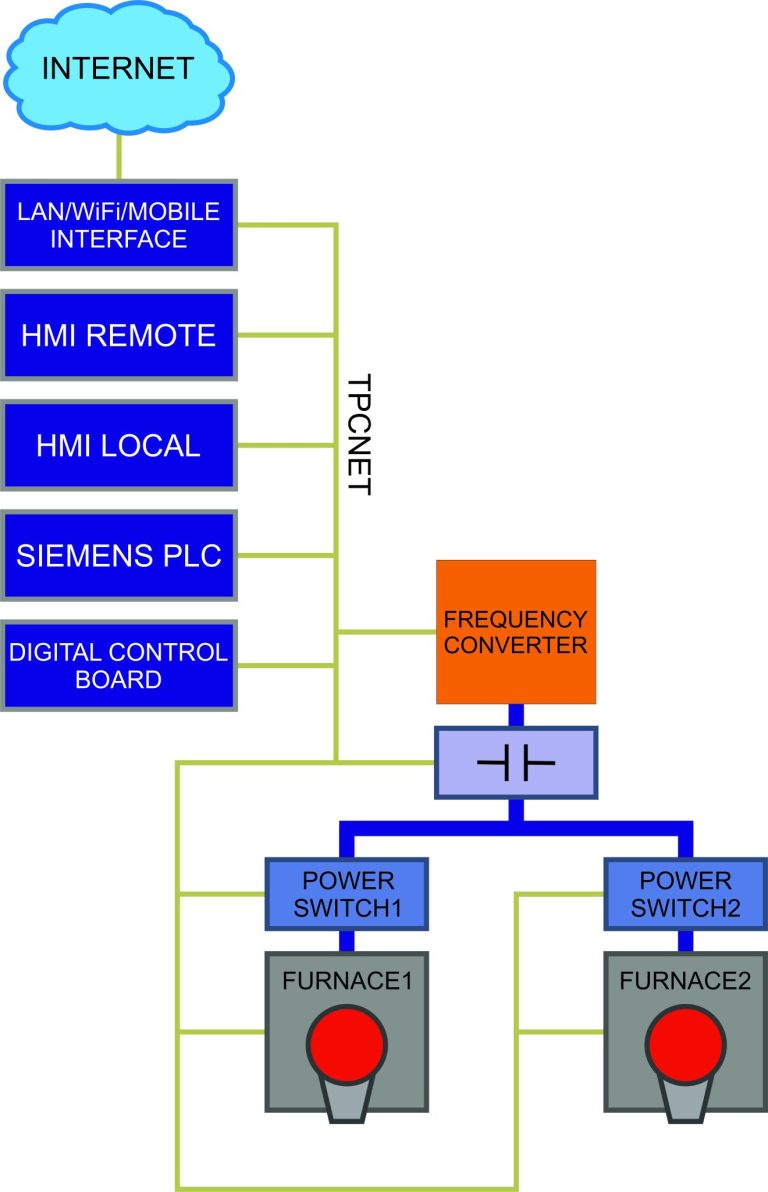

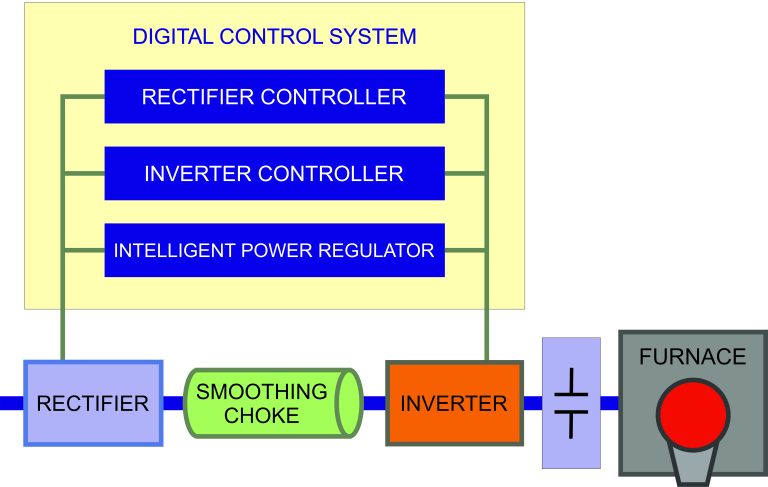

منبع تغذیه منبع تغذیه در سیستمهای القایی از دو قسمت مجزا تشکیل شده است. بخش اول منبع تغذیه، شامل یک مبدل ولتاژ متناوب به مستقیم میباشد که به آن یکسوکننده یا یکسوساز گفته میشود. در این قسمت عملا خروجی به دست آمده مستقل از فرکانس برق ورودی بوده و به عبارت دیگر، فرکانس برق شبکه در عملکرد آن بی اثر خواهد بود. یکسو کنندۀ فوق در دو نوع کنترل شونده و غیر قابل کنترل اجرا میگردد.

بخش دوم منبع تغذیه شامل یک مبدل ولتاژ مستقیم به ولتاژ متناوب یا همان اینورتر بوده که تنها پارامتر قابل کنترل در آن فرکانس میباشد. اینورتر در منبع تغذیۀ کورههای القایی به دو صورت VSI و CSI (اینورتر با منبع ولتاژ یا اینورتر با منبع جریان) اجرا میگردد.

اینورتر از نوع منبع ولتاژ عمدتا برای کورههای با رزنانس سری استفاده میشود. در این مدل از کورهها، تنظیم ولتاژ و جریان کویل و نهایتا تنظیم توان توسط تغییر فرکانس اینورتر صورت می گیرد و یکسو کنندۀ موجود در منبع تغذیه، از نوع غیر کنترل شونده خواهد بود.

اینورتر از نوع منبع جریان عمدتا برای کورههای با رزنانس موازی یا سری موازی استفاده میشود. در این مدل از کوره ها، تنظیم ولتاژ و جریان کویل و نهایتا تنظیم توان توسط تغییر ولتاژ در خروجی یکسو کننده صورت میگیرد و تنظیم فرکانس به صورت فیدبکدار همواره به صورتی انجام میگیرد که تطبیق امپدانس بین توان راکتیو مصرفی در کویل و بانک خازنی به درستی صورت گیرد. تنظیم توان با تغییر ولتاژ خروجی یکسو کننده، همواره مقداری توان راکتیو به شبکه تحمیل میگند که باعث کاهش راندمان کوره و افزایش هزینههای انرژی میگردد.

شرکت مهندسی سپاهان القا، در کوره های نسل جدید خود جهت عملیات ذوب برای فولادسازی و ریخته گری ، از آرایش رزنانس موازی استفاده نموده و جهت افزایش سرعت ذوب دهی، افزایش راندمان، کاهش مصرف انرژی، کاهش هارمونیکهای شبکه و حذف توان راکتیو در شبکۀ برق، از سیستم کنترل هوشمند توان یا IPR (Intelligent Power Regulator) استفاده نموده است. این سیستم قادر است در طول بازۀ ذوب، تطبیق امپدانس بین بار و منبع تغذیه را انجام داده و حداکثر توان را به بار منتقل نماید.